鍛造技術(shù)在航空制造領(lǐng)域已應(yīng)用多年,主要用于制造飛機(jī)、發(fā)動(dòng)機(jī)承受交變載荷和集中載荷的關(guān)鍵和重要零件。飛機(jī)上鍛件制成的零件重量約占飛機(jī)機(jī)體結(jié)構(gòu)重量的20%~35%和發(fā)動(dòng)機(jī)結(jié)構(gòu)重量的30%~45%,是決定飛機(jī)和發(fā)動(dòng)機(jī)的性能、可靠性、壽命和經(jīng)濟(jì)性的重要因素之一,可見(jiàn)鍛造技術(shù)的發(fā)展對(duì)航空制造業(yè)有著舉足輕重的作用。

隨著航空產(chǎn)業(yè)不斷的發(fā)展,對(duì)航空裝備極端輕質(zhì)化與可靠化的追求越來(lái)越急迫,鍛造技術(shù)的瓶頸已逐漸顯現(xiàn),尤其在大型復(fù)雜整體結(jié)構(gòu)件和精密復(fù)雜構(gòu)件的制造方面。同時(shí),被稱為“第三次工業(yè)革命”、“野蠻神器”的新型技術(shù)——3D打印技術(shù)又給鍛造技術(shù)帶來(lái)了沖擊,其制造理念的顛覆、加工周期的大幅縮短、材料利用率的大幅提高、低碳環(huán)保的制造方式等都直接威脅鍛造產(chǎn)業(yè)的發(fā)展,甚至有人認(rèn)為3D打印技術(shù)可以替代鍛造技術(shù)用于航空制造領(lǐng)域。面對(duì)這些問(wèn)題,鍛造產(chǎn)業(yè)在航空制造領(lǐng)域?qū)⑷绾伟l(fā)展是目前急需研究的課題。

本文從3D打印技術(shù)的背景及應(yīng)用現(xiàn)狀出發(fā),分析比較該技術(shù)與鍛造技術(shù)在航空制造領(lǐng)域的優(yōu)缺點(diǎn),并根據(jù)作者多年在鍛造企業(yè)的管理經(jīng)驗(yàn),探討了鍛造產(chǎn)業(yè)在航空制造領(lǐng)域發(fā)展的方向,為鍛造產(chǎn)業(yè)的發(fā)展提供新的思路。

金屬3D打印的發(fā)展歷程

1 3D打印技術(shù)“熱”的背景

3D打印技術(shù)屬于一種非傳統(tǒng)加工工藝,也稱為增材制造,是全球先進(jìn)制造領(lǐng)域興起的一項(xiàng)集光、機(jī)、電、計(jì)算機(jī)、數(shù)控及新材料于一體的先進(jìn)制造技術(shù),該技術(shù)的核心制造思想最早起源于美國(guó),至今已有120多年。由于2012年3月9日美國(guó)總統(tǒng)奧巴馬宣布的美國(guó)“制造創(chuàng)新國(guó)家網(wǎng)絡(luò)”計(jì)劃中,將“增材制造”作為第一個(gè)中心的研究方向,從而引起了3D打印技術(shù)風(fēng)靡全球,經(jīng)濟(jì)學(xué)人將其稱為“第三次工業(yè)革命”,《南方周末》將其敘述為“野蠻神奇”要革制造業(yè)的命。

2 3D打印技術(shù)在金屬零件制造領(lǐng)域應(yīng)用現(xiàn)狀

從20世紀(jì)90年代中期開(kāi)始,利用“3D打印”技術(shù)思想進(jìn)行金屬零件的直接生產(chǎn)成為該技術(shù)領(lǐng)域內(nèi)發(fā)展最為迅速的方向,短短幾年間誕生了多種技術(shù)方法,如美國(guó)Sandia國(guó)家實(shí)驗(yàn)室的Laser Engineered Net Shaping、瑞士洛桑理工學(xué)院的Laser Metal Forming、美國(guó)Los-Alamos國(guó)家實(shí)驗(yàn)室的Directed Light Fabrication、美國(guó)密西根大學(xué)和英國(guó)利物浦大學(xué)的Direct Metal Deposition、加拿大國(guó)家研究委員會(huì)集成制造技術(shù)Laser Consolidation、美國(guó)賓州大學(xué)的Laser Free-Form Fabrication、美國(guó)Aeromet的Laser Forming以及英國(guó)伯明翰大學(xué)的Direct Laser Fabrication等[2-10]。這些方法雖然名稱不同,但在原理上都是基于3D打印技術(shù)的增材制造理念。

值得注意的是,美國(guó)軍方對(duì)這項(xiàng)技術(shù)的發(fā)展給予了相當(dāng)?shù)年P(guān)注和支持,在其直接支持下,美國(guó)率先將這一先進(jìn)技術(shù)實(shí)用化,其中成立于1997年的AeroMet公司生產(chǎn)的3個(gè)Ti-6Al-4V激光快速成形零件獲準(zhǔn)在實(shí)際飛機(jī)上使用,這3個(gè)零件分別是F-22上的一個(gè)接頭件、F/Al8-E/F的機(jī)翼翼根吊環(huán)以及F/A-l8E/F上的一個(gè)用于降落的連接桿。近期,美國(guó)空軍和洛克希德·馬丁公司已經(jīng)宣布與Sciaky公司成為合作伙伴,并且計(jì)劃使用該公司生產(chǎn)的3D打印機(jī)制作飛機(jī)部件裝備正在生產(chǎn)的F-35戰(zhàn)斗機(jī)[11]。GE公司收購(gòu)了Morris技術(shù)公司以及3D打印服務(wù)快速質(zhì)量制造公司,計(jì)劃利用3D打印技術(shù)生產(chǎn)發(fā)動(dòng)機(jī)噴嘴[12]。

目前,國(guó)內(nèi)在金屬3D打印技術(shù)領(lǐng)域已處于國(guó)際先進(jìn)水平。北京航空航天大學(xué)王華明團(tuán)隊(duì)為國(guó)產(chǎn)C919、J15、J20、J31提供航空結(jié)構(gòu)件,并于2012年憑借“大型復(fù)雜整體鈦合金結(jié)構(gòu)件激光成型制造技術(shù)及裝備”獲得國(guó)家技術(shù)發(fā)明獎(jiǎng)一等獎(jiǎng)。 西北工業(yè)大學(xué)黃衛(wèi)東團(tuán)隊(duì)試制成功C919大飛機(jī)翼肋TC4上、下緣條構(gòu)件,該類零件尺寸達(dá)450mm×350mm×3000mm。華中科技大學(xué)史玉升團(tuán)隊(duì)運(yùn)用該技術(shù)生產(chǎn)六缸發(fā)動(dòng)機(jī)缸蓋,7天內(nèi)整體成形四氣門六缸發(fā)動(dòng)機(jī)缸蓋砂芯。

金屬3D打印與鍛造技術(shù)在航空制造領(lǐng)域應(yīng)用的對(duì)比分析

航空工業(yè)是國(guó)防實(shí)力的重要體現(xiàn),其制造技術(shù)發(fā)展的程度已經(jīng)成為衡量一個(gè)國(guó)家綜合經(jīng)濟(jì)實(shí)力與科技發(fā)展水平的重要標(biāo)志。而新型制造技術(shù)的應(yīng)用和傳統(tǒng)制造技術(shù)的變革是航空制造技術(shù)發(fā)展的重要推動(dòng)力。金屬3D打印作為新興制造技術(shù)在航空制造領(lǐng)域能否廣泛應(yīng)用,傳統(tǒng)鍛造技術(shù)能否滿足新一代航空裝備制造的需求,作者從以下2個(gè)方面進(jìn)行對(duì)比分析。

1金屬3D打印技術(shù)在航空制造領(lǐng)域應(yīng)用的優(yōu)缺點(diǎn)

金屬3D打印技術(shù)特點(diǎn)突出,即無(wú)需模具的自由近凈成形,且全數(shù)字化、高柔性,打印的零件材質(zhì)全致密、沒(méi)有宏觀偏析和縮松,具有較高的性能等。根據(jù)相關(guān)報(bào)道[13],利用LSF(激光立體成形技術(shù),屬于金屬3D打印技術(shù)的一種)制造航空用盤型零件材料利用率高達(dá)2/3,遠(yuǎn)遠(yuǎn)高于鍛造和鑄造,而設(shè)計(jì)修改時(shí)間、加工循環(huán)周期、返修率、費(fèi)用均較低。采用LSF技術(shù)制造的Ti6Al4V、316L不銹鋼、Inconel625合金拉伸性能均優(yōu)于鍛件。

高的材料利用率、較短的制造周期且能兼顧復(fù)雜的結(jié)構(gòu)和很高的力學(xué)性能,又可實(shí)現(xiàn)多種材料任意復(fù)合滿足對(duì)構(gòu)件各部位性能要求顯著不同的場(chǎng)合,對(duì)急需解決的研制任務(wù)又能快速響應(yīng),由此可見(jiàn)金屬3D打印技術(shù)在航空制造領(lǐng)域的優(yōu)點(diǎn)非常明顯。

而隨著航空工業(yè)的不斷發(fā)展,追求高推比飛機(jī)的同時(shí),更加注重飛機(jī)整體質(zhì)量的穩(wěn)定性。故在航空制造中,追求質(zhì)量的穩(wěn)定尤為重要。由于金屬3D打印技術(shù)發(fā)展時(shí)間較短,產(chǎn)業(yè)鏈及商業(yè)化應(yīng)用體系不健全,未形成適用于航空制造的質(zhì)量控制規(guī)范,如金屬3D打印的工藝規(guī)范、驗(yàn)收標(biāo)準(zhǔn)、檢測(cè)標(biāo)準(zhǔn)等,無(wú)法確保質(zhì)量的一致性及穩(wěn)定性。聯(lián)系金屬3D打印技術(shù)特點(diǎn),又有以下不足:

目前,3D打印技術(shù)不具備規(guī)模經(jīng)濟(jì)優(yōu)勢(shì);沒(méi)有形成適合金屬3D打印的材料粉末體系;對(duì)晶粒的大小、形貌、取向難以控制;沒(méi)有極限測(cè)試平臺(tái)判斷在使用環(huán)境下金屬3D打印的零件性能是否優(yōu)異;沒(méi)有形成較為有效的控制內(nèi)應(yīng)力及零件變形開(kāi)裂預(yù)防的辦法。

綜上所述,金屬3D打印技術(shù)在航空制造領(lǐng)域廣泛應(yīng)用還有很長(zhǎng)的路要走,但對(duì)小批量、形狀復(fù)雜、材料昂貴、常規(guī)方法無(wú)法加工的零件可以應(yīng)用該技術(shù)進(jìn)行制造。

2鍛造技術(shù)在航空制造領(lǐng)域的應(yīng)用現(xiàn)狀

至今,我國(guó)航空鍛造技術(shù)的發(fā)展已經(jīng)能夠滿足第三代軍用飛機(jī)及其發(fā)動(dòng)機(jī)的批量生產(chǎn)的需要,質(zhì)量比較穩(wěn)定,鍛件組織致密、可控,性能優(yōu)異,并通過(guò)工藝的調(diào)整可以使鍛件不同部位具有不同的組織性能,已經(jīng)滿足各部位性能要求顯著不同的場(chǎng)合,如TC11鈦合金雙性能壓氣機(jī)盤的制造[14]。隨著新一代戰(zhàn)機(jī)對(duì)航空裝備極端輕質(zhì)化與可靠性的不斷追求,飛機(jī)和發(fā)動(dòng)機(jī)正朝著高性能、高減重、長(zhǎng)壽命、高可靠、低成本的方向不斷發(fā)展,即要求飛機(jī)和發(fā)動(dòng)機(jī)結(jié)構(gòu)進(jìn)一步整體化、零件大型化,這就對(duì)航空鍛造技術(shù)及鍛造設(shè)備有了更高的要求。

目前,在航空制造領(lǐng)域應(yīng)用的鍛造技術(shù)仍然是以普通鍛造技術(shù)為主,而精密鍛造技術(shù)僅在發(fā)動(dòng)機(jī)葉片類鍛件中應(yīng)用。據(jù)統(tǒng)計(jì)[1],我國(guó)航空鍛件的材料利用率約為15%~25%,其中大型鍛件的材料利用率為10%~15%,環(huán)形鍛件的材料利用率僅3%~10%,鍛件“肥頭大耳”,造成零件加工時(shí)大量的昂貴金屬材料變?yōu)閺U削,鍛件近表面的致密層不復(fù)存在,纖維組織被分割,影響和降低零件的力學(xué)性能和表面完整性;且模具成本高、加工周期長(zhǎng),受鍛造設(shè)備噸位的限制,鍛件的尺寸受到制約。可以說(shuō),在大型復(fù)雜整體結(jié)構(gòu)件和精密復(fù)雜構(gòu)件的制造方面,傳統(tǒng)鍛造技術(shù)的瓶頸已逐漸顯現(xiàn)。

鍛造產(chǎn)業(yè)在航空制造領(lǐng)域的發(fā)展方向

隨著先進(jìn)鍛造技術(shù)對(duì)優(yōu)質(zhì)、精密、高效、環(huán)保、低成本目標(biāo)的不斷追求,鍛造產(chǎn)業(yè)在航空制造領(lǐng)域的發(fā)展應(yīng)從5個(gè)方面進(jìn)行考慮。第一,應(yīng)滿足新一代航空裝備制造大型化、整體化的需求;第二,應(yīng)發(fā)展低成本、高可靠鍛造技術(shù);第三,應(yīng)考慮低碳、環(huán)保的制造方式;第四,應(yīng)針對(duì)新型制造技術(shù)的特點(diǎn),結(jié)合鍛造技術(shù),發(fā)展高效率的復(fù)合制造技術(shù);第五,應(yīng)在鍛造產(chǎn)業(yè)中發(fā)展循環(huán)經(jīng)濟(jì)制造。

1發(fā)展低成本、高可靠的鍛造技術(shù)

在航空制造領(lǐng)域鍛造技術(shù)主要用于飛機(jī)及發(fā)動(dòng)機(jī)零件的制造,根據(jù)其結(jié)構(gòu)特點(diǎn),主要有自由鍛技術(shù)、模鍛技術(shù)和環(huán)軋技術(shù),而自由鍛技術(shù)除在新型號(hào)飛機(jī)試制部分零件選用之外,很少直接應(yīng)用于零件的制造,往往是作為給模鍛制坯的工序。因此,發(fā)展先進(jìn)的模鍛技術(shù)和環(huán)軋技術(shù)是鍛造技術(shù)在航空制造領(lǐng)域發(fā)展的方向。

1.1發(fā)展等溫精密鍛造技術(shù)

等溫精密鍛造技術(shù)是模鍛技術(shù)的一種,該技術(shù)要求自始至終模具與工件保持相同的溫度,以低應(yīng)變速率進(jìn)行變形的一種鍛造方法。為防止鍛件和模具的氧化,常在真空或惰性氣體保護(hù)的條件下進(jìn)行,能夠生產(chǎn)出鍛后不需機(jī)加工的凈型鍛件或是僅需要少量加工的鍛件,材料利用率高,鍛件組織性能比普通鍛件優(yōu)異。

近年來(lái)等溫精密鍛造技術(shù)在國(guó)內(nèi)航空制造領(lǐng)域發(fā)展較快,但還遠(yuǎn)遠(yuǎn)未達(dá)到大量推廣應(yīng)用的工業(yè)化技術(shù)水平,這主要是因?yàn)槟>哂商厥獠牧现圃欤M(fèi)用比普通模具高得多;且需要溫度均勻可控的模具加熱系統(tǒng);潤(rùn)滑劑要求高,能在高溫下充分使用;為防止工件和模具氧化,需要額外的真空或惰性氣體保護(hù)裝置。針對(duì)這些問(wèn)題,后續(xù)應(yīng)開(kāi)發(fā)低成本高溫合金模具材料;進(jìn)行高溫模具保護(hù)涂層和模具修復(fù)技術(shù)研究;進(jìn)行真空或保護(hù)氣氛下的等溫鍛造技術(shù)研究;進(jìn)行高溫合金模具結(jié)構(gòu)設(shè)計(jì)、模具精密鑄造等研究。

1.2發(fā)展精密環(huán)軋技術(shù)

目前,我國(guó)在研和批產(chǎn)的各種型號(hào)航空發(fā)動(dòng)機(jī)和其他軍工項(xiàng)目中,高溫合金、鈦合金等難變形材料環(huán)件的應(yīng)用非常廣泛。但國(guó)內(nèi)現(xiàn)生產(chǎn)的航空航天難變形材料環(huán)件多為矩形或簡(jiǎn)單異形截面,材料利用率低,約5%~10%,且尺寸精度差、組織不均勻、加工變形嚴(yán)重等問(wèn)題較突出。

針對(duì)上述問(wèn)題,如何在提高材料利用率、環(huán)件尺寸精度的同時(shí),滿足新型發(fā)動(dòng)機(jī)對(duì)環(huán)件組織性能、組織均勻性及批次穩(wěn)定性等要求,并降低生產(chǎn)成本、縮短研制周期、節(jié)約貴重材料和戰(zhàn)略資源是發(fā)展環(huán)軋技術(shù)的方向。

根據(jù)中航重機(jī)股份有限公司(以下簡(jiǎn)稱“中航重機(jī)”)的子公司貴州安大航空鍛造有限責(zé)任公司前期研究成果,可以從環(huán)件脹形工藝研究、異形環(huán)坯料設(shè)計(jì)與制備工藝研究、輾軋/脹形校正/熱處理工藝研究、環(huán)件生產(chǎn)批次穩(wěn)定性研究4方面推動(dòng)精密環(huán)軋技術(shù)的發(fā)展,重點(diǎn)突破環(huán)件輾軋與脹形匹配性技術(shù)、異形坯料設(shè)計(jì)優(yōu)化技術(shù)、環(huán)件殘余應(yīng)力測(cè)試與控制技術(shù)等關(guān)鍵技術(shù),最終滿足先進(jìn)航空發(fā)動(dòng)機(jī)和其他武器裝備對(duì)環(huán)形零件的高性能、低成本、精確化、輕量化、長(zhǎng)壽命和短周期制造的需要,使我國(guó)軍用精密環(huán)件的生產(chǎn)技術(shù)達(dá)到國(guó)際先進(jìn)水平。

2發(fā)展循環(huán)經(jīng)濟(jì)制造

我國(guó)經(jīng)過(guò)多年的技術(shù)工藝創(chuàng)新和升級(jí),以及國(guó)際先進(jìn)生產(chǎn)設(shè)備的引進(jìn)和改造,具備了生產(chǎn)飛機(jī)發(fā)動(dòng)機(jī)所需特殊鋼材等高端產(chǎn)品的能力。且我國(guó)人力資源豐富,用工成本較低,與歐美國(guó)家相比,在價(jià)格應(yīng)更有競(jìng)爭(zhēng)優(yōu)勢(shì)。但是國(guó)內(nèi)特鋼產(chǎn)品報(bào)價(jià)卻比國(guó)外同類產(chǎn)品高出近1倍,這對(duì)航空鍛造產(chǎn)業(yè)來(lái)說(shuō)成本巨大。

為何會(huì)形成如此高的材料成本,究其原因是未進(jìn)行廢舊金屬的再利用,如國(guó)外在生產(chǎn)過(guò)程中,廢舊金屬的再利用率已達(dá)70%,而國(guó)內(nèi)特鋼生產(chǎn)企業(yè)對(duì)廢舊金屬的應(yīng)用為零。根據(jù)多年的生產(chǎn)經(jīng)驗(yàn),在生產(chǎn)過(guò)程中廢舊金屬再利用達(dá)不到60%,產(chǎn)品的價(jià)格就不可能降下來(lái)。由此可見(jiàn),發(fā)展循環(huán)經(jīng)濟(jì)制造是航空鍛造產(chǎn)業(yè)降低制造低成本的有效途徑之一。

在航空企業(yè),像高溫合金、鈦合金等戰(zhàn)略性金屬,從材料到最終產(chǎn)品有效利用率僅為10%~15%,對(duì)加工過(guò)程中的料削及料頭,由于缺乏專業(yè)回收網(wǎng)絡(luò)和專業(yè)技術(shù)、相應(yīng)管理水平,大部分返回料被降級(jí)使用,大量戰(zhàn)略性金屬被浪費(fèi),并造成污染。如果能對(duì)高溫合金等廢舊貴金屬進(jìn)行再回收、凈化處理,使這些材料重新進(jìn)入原材料的供應(yīng)體系,便能有效地提升高端材料的利用率,降低鍛造企業(yè)的材料成本,從而有利于提升鍛鑄產(chǎn)業(yè)在航空制造領(lǐng)域的整體競(jìng)爭(zhēng)能力。

3引進(jìn)新型制造技術(shù)——金屬3D打印技術(shù)

在航空制造領(lǐng)域,雖然當(dāng)前金屬3D打印技術(shù)不能廣泛應(yīng)用于高端裝備的制造,但在小范圍內(nèi)可有所作為:如飛機(jī)結(jié)構(gòu)件一體化制造(翼身一體)、重大裝備大型鍛件制造(核電鍛件)、難加工材料及零件的成形、高端零部件的修復(fù)(葉片、機(jī)匣的修復(fù))等傳統(tǒng)鍛造技術(shù)無(wú)法做到的領(lǐng)域。

由此可見(jiàn),對(duì)航空鍛造產(chǎn)業(yè),可適當(dāng)引進(jìn)金屬3D打印技術(shù),通過(guò)互補(bǔ)協(xié)同式發(fā)展,解決軍工多品種、少批量產(chǎn)品鍛造成本過(guò)高問(wèn)題,并快速響應(yīng)解決型號(hào)研制的急迫技術(shù)難題、解決客戶個(gè)性設(shè)計(jì)的需求等。中航重機(jī)已與北京航空航天大學(xué)合作,成立了中航天地激光科技有限公司,引入金屬3D打印技術(shù),在航空領(lǐng)域已有多項(xiàng)金屬3D打印產(chǎn)品應(yīng)用于新型號(hào),節(jié)約成本的同時(shí),提高了鍛造產(chǎn)業(yè)核心競(jìng)爭(zhēng)力。

結(jié)束語(yǔ)

新型制造技術(shù)——金屬3D打印在航空制造領(lǐng)域的快速發(fā)展,是對(duì)航空鍛造產(chǎn)業(yè)的挑戰(zhàn),同時(shí)也是機(jī)遇。鍛造產(chǎn)業(yè)在航空制造領(lǐng)域的發(fā)展離不開(kāi)先進(jìn)的鍛造技術(shù),所以發(fā)展低成本高可靠的先進(jìn)鍛造技術(shù)是根本,如等溫鍛造技術(shù)、先進(jìn)精密環(huán)軋技術(shù)等,都是航空鍛造技術(shù)發(fā)展的方向。而利用高溫合金、鈦合金等廢舊貴金屬料削發(fā)展循環(huán)經(jīng)濟(jì)制造是鍛造產(chǎn)業(yè)降低成本的有效途徑之一。引入金屬3D打印技術(shù),與鍛造技術(shù)互補(bǔ)協(xié)同式發(fā)展是鍛造產(chǎn)業(yè)在航空制造領(lǐng)域發(fā)展的新思路。可以說(shuō),隨著我國(guó)航空制造業(yè)的快速發(fā)展,引進(jìn)多種新型制造技術(shù)協(xié)同式發(fā)展是鍛造產(chǎn)業(yè)在航空制造領(lǐng)域發(fā)展的必由之路。

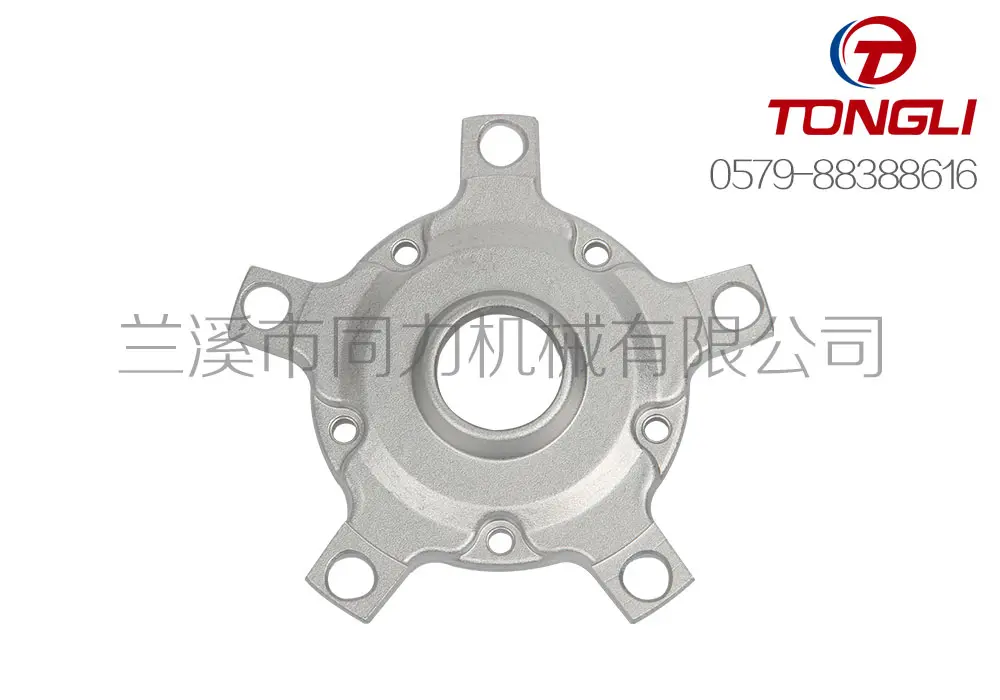

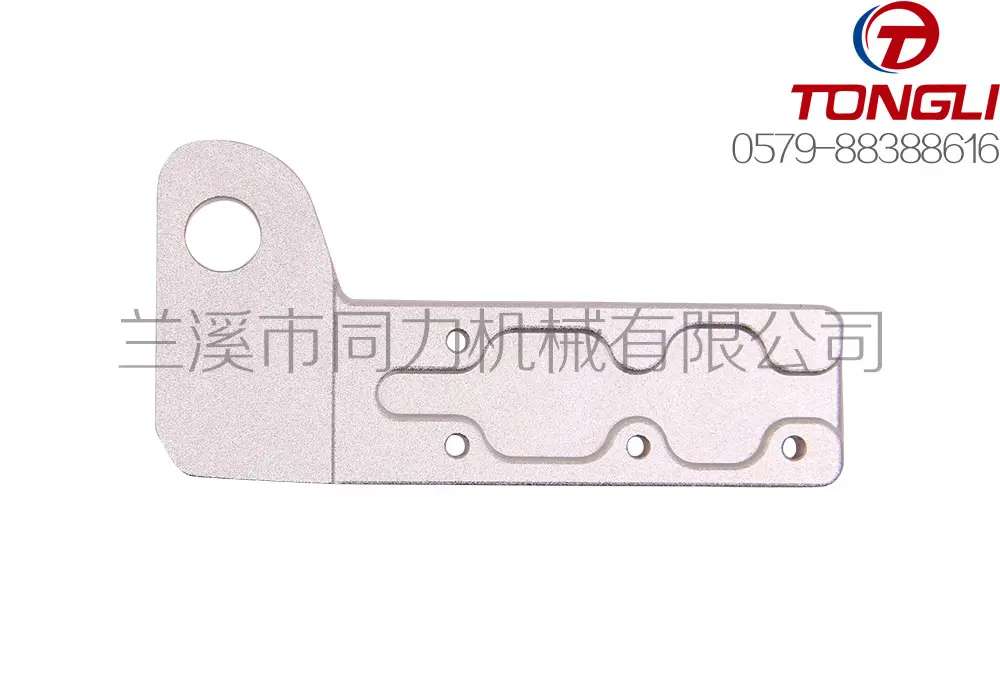

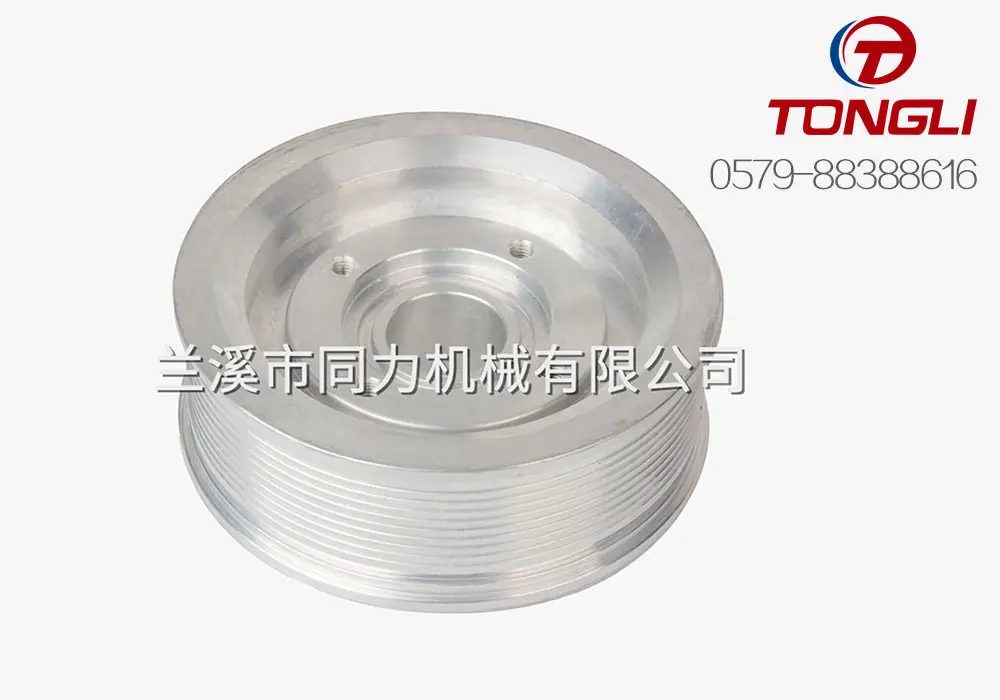

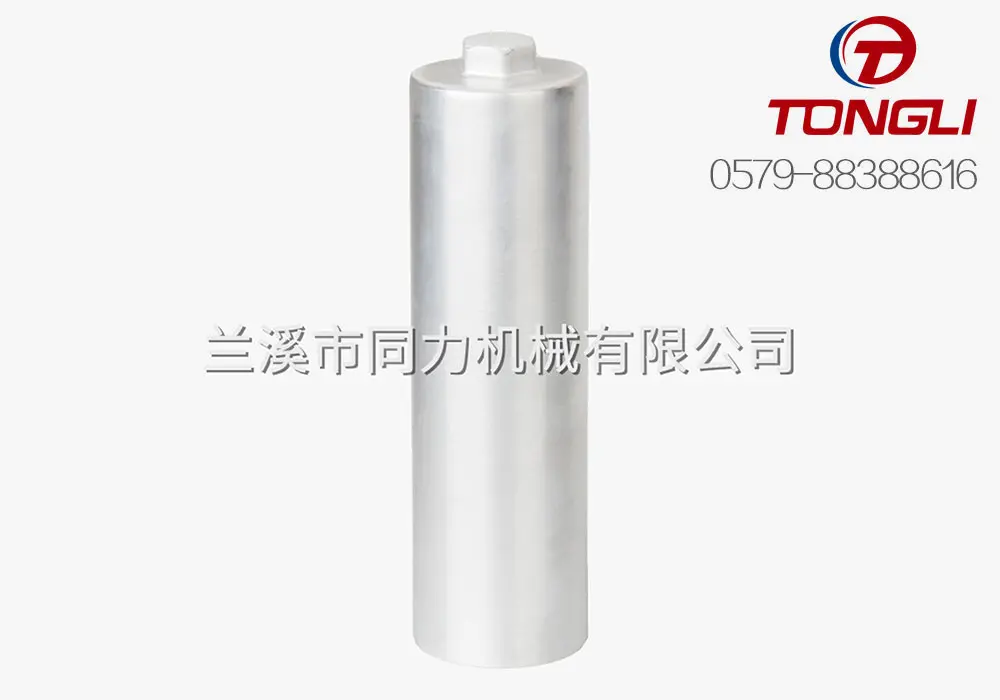

蘭溪市同力鋁業(yè)股份有限公司專業(yè)生產(chǎn)鋁合金鍛造,鍛造鋁合金,鋁合金曲柄,鋁合金扳手,鋁合金手柄,鍛造,動(dòng)車鍛件,高鐵鍛件30多年,我們熱烈歡迎國(guó)內(nèi)外客戶前來(lái)參觀指導(dǎo),洽談業(yè)務(wù),希望成為您最誠(chéng)摯的合作伙伴!

蘭溪市同力鋁業(yè)股份有限公司

電 話: 86 0579 88388532

傳 真: 86 0579 88388238

地 址: 中國(guó)浙江 蘭溪市 永昌工業(yè)園

郵 編: 321104

公司 主頁(yè):

http://www.cnhgjsz.com

http://lxtongli.1688.com

-

2024-10-28

-

2024-10-27

-

2021-03-11

-

2021-03-11

-

2021-03-11

-

2021-02-27

-

2021-02-27

-

2021-02-27

-

2021-02-27

-

2021-02-27

-

2021-02-24

-

2021-02-06

-

2020-10-29

-

2020-10-29

-

2020-10-29

-

2020-10-29

-

2020-10-29

-

2020-10-14

-

2020-10-14

-

2020-10-14

浙公網(wǎng)安備 33078102100223號(hào)

浙公網(wǎng)安備 33078102100223號(hào)